Construccion, Enciclopedia de Salud y Seguridad en el Trabajo

Resumen del estado

Una visión integral de la salud y la seguridad en todo el mundo de la construcción, incluyendo los oficios, los riesgos típicos, los métodos de prevención, los reglamentos, la estructura de gestión, y los sectores más importantes.

[A comprehensive overview of health and safety in construction worldwide, including trades, typical hazards, methods of prevention, regulations, management structure, and major sectors.]

1998

| Nota de la editora de eLCOSH: Este es un documento grande. Le recomendamos que utilice la función "Find in Page" (Control + F, o "Edit, Find" bajo "Page"). Por ejemplo, si desea buscar información sobre cemento, presione la tecla Control (Ctrl), luego la letra F y escriba la palabra "cemento" en el cuadro para escribir texto. Luego haga clic en el botón "Find Next" para buscar la siguiente palabra "cemento". |

"El Ministerio de Trabajo y Asuntos Sociales, titular del copyright de la edición española de la Enciclopedia de Salud y Seguridad en el Trabajo de la OIT, ha concedido el permiso de uso del presente capítulo en este sitio."

SUMARIO

SALUD, PREVENCION Y GESTION

Riesgos de salud y seguridad en el sector de la construcción

James L. Weeks .....................................93.2

Riesgos para la salud en obras subterráneas

Bohuslav Málek .....................................93.9

Servicios preventivos sanitarios en la construcción

Pekka Roto .......................................93.11

Normas de seguridad y salud: la experiencia de los Países Bajos

Leen Akkers ......................................93.13

Factores de organización que afectan a la salud y la seguridad

Doug J. McVittie ...................................93.14

Gestión de calidad y prevención integradas

Rudolf Scholbeck ...................................93.17

PRINCIPALES SECTORES Y SUS RIESGOS

Principales sectores

Jeffrey Hinksman ...................................93.18

Tipos de proyectos y sus riesgos asociados

Jeffrey Hinksman ...................................93.25

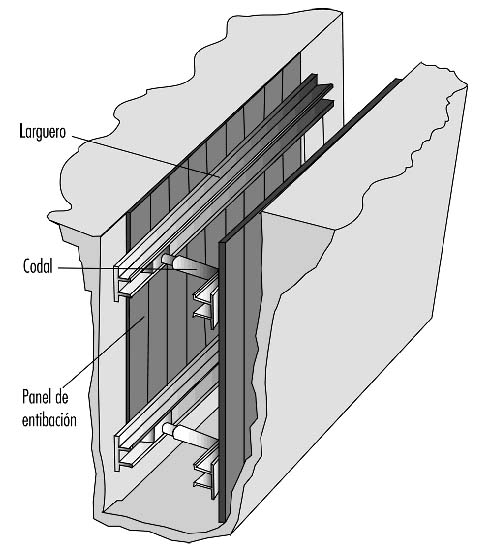

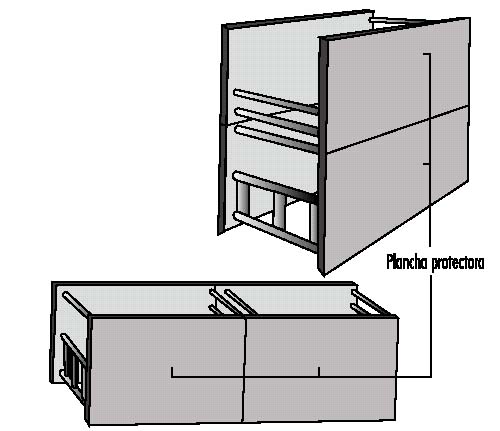

Zanjas

Jack L. Mickle ....................................93.34

HERRAMIENTAS, MAQUINAS Y MATERIALES

Herramientas

Scott P. Schneider ...................................93.37

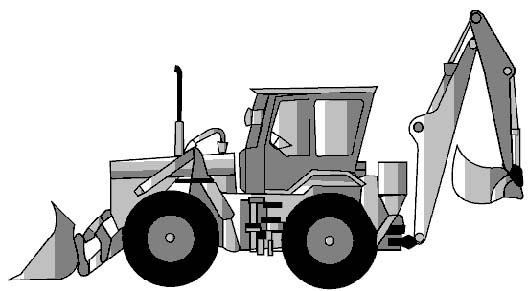

Equipos, máquinas y materiales

Hans Göran Linder..................................93.39

Grúas

Francis Hardy .....................................93.44

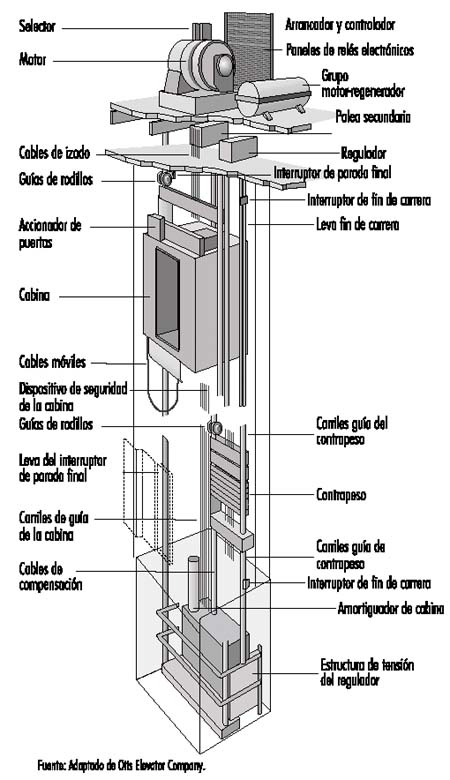

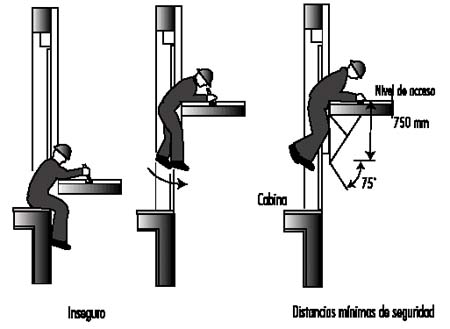

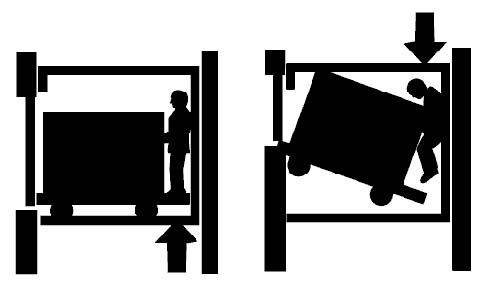

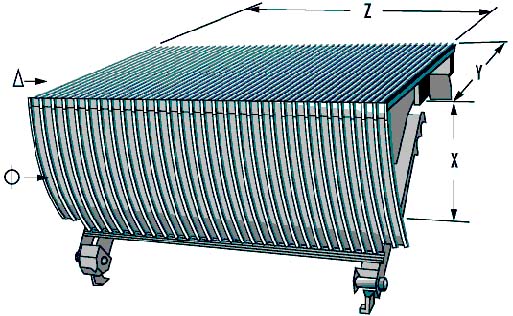

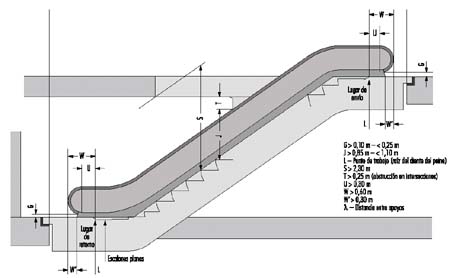

Ascensores, escaleras mecánicas y elevadores

J. Staal y John Quackenbush ............................93.45

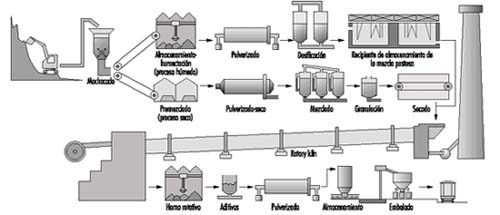

Cemento y hormigón

L. Prodan y G. Bachofen...............................93.50

Estudios de casos: Prevención de las dermatosis profesionales entre los trabajadores expuestos al polvo de cemento

Pekka Roto .......................................93.54

Asfalto

John Finklea ......................................93.56

Grava

James L. Weeks ....................................93.58

Riesgos

de salud y seguridad en el sector de la construcción

James

L. Weeks

Los trabajadores de la construcción construyen, reparan, mantienen,

restauran, reforman y derriban casas, edificios de oficinas, templos,

fábricas, hospitales, carreteras, puentes, túneles,

estadios, puertos, aeropuertos, etc. La Organización Internacional

del Trabajo (OIT) clasifica dentro del sector de la construcción

a aquellas empresas públicas y privadas que erigen

edificios para viviendas o para fines comerciales e infraestructuras

como carreteras, puentes, túneles, presas y aeropuertos. En Estados

Unidos y en algunos otros países, los trabajadores de la construcción

también se encargan de la limpieza de vertederos de residuos

peligrosos.

La proporción que representa la construcción en el producto

interior bruto en los países industrializados varía ampliamente.

Representa alrededor del 4 % del PIB en Estados Unidos, el

6,5 % en Alemania y el 17 % en Japón. En la mayoría de

los países, las empresas tienen relativamente pocos empleados

a jornada completa. Existen muchas empresas especializadas en

sus respectivos oficios —electricidad, fontanería o soladores,

por ejemplo— que trabajan como subcontratistas.

Los trabajadores de la construcción

Gran parte de los trabajadores de la construcción son trabajadores

no cualificados; otros están clasificados en alguno de los diversos

oficios especializados (véase la Tabla 93.1). Los obreros

de la construcción engloban del 5 al 10 % de la población

activa de los países industrializados. En todo el mundo, más del 90

% de los trabajadores de la construcción pertenecen al sexo masculino.

En algunos países en vías de desarrollo, la proporción de mujeres es

mayor, y suelen concentrarse en trabajos no cualificados. En algunos

países, el trabajo se deja a los inmigrantes, y en otros, el sector

proporciona empleo relativamente bien pagado y una vía hacia la seguridad

económica. Para muchos, el trabajo no cualificado en la construcción

constituye la puerta de acceso a la masa laboral asalariada en la construcción

o en otros sectores.

Tabla 93.1

| Caldereros Albañiles, hormigonadores, mamposteros Carpinteros Electricistas Ascensoristas Cristaleros Trabajadores de limpieza de materias peligrosas (amianto, plomo, vertidos tóxicos) Soladores (inclusive de terrazo) y colocadores de moquetas Colocadores de cartónyeso (paredes y placas de techo) Instaladores de aislamientos (mecánicos y de suelos, paredes y techos) Ferrallistas (refuerzos y estructuras) Peones Trabajadores de mantenimiento Mecánicos Maquinistas (conductores de grúas y operarios de mantenimiento de maquinaria pesada) Pintores, yeseros y empapeladores Fontaneros y plomeros Techadores Planchistas Excavadores de túneles |

Organización

del trabajo e inestabilidad laboral

Los proyectos de construcción, en especial los de gran magnitud,

son complejos y dinámicos. En una obra pueden trabajar varias

empresas a la vez, y el elenco de contratistas varía con las

fases del proyecto; por ejemplo, el contratista general estará

presente durante toda la obra, los contratistas de la excavación

al principio de la misma, luego vendrán los carpinteros, electricistas

y fontaneros, seguidos de los soladores, pintores y paisajistas. Y,

a medida que se desarrolla el trabajo —cuando se elevan las paredes

de un edificio, con los cambios de tiempo o al avanzar un túnel—

las condiciones ambientales, como la ventilación o la temperatura,

también varían.

Los trabajadores de la construcción suelen contratarse para cada

proyecto y pueden pasar solamente unas pocas semanas o meses en un proyecto

determinado. De ello se derivan ciertas

consecuencias tanto para los trabajadores como para los proyectos. Los

trabajadores se ven obligados a establecer una y otra vez relaciones

productivas y seguras con otros trabajadores

a los que tal vez no conocen, y ello puede afectar a la seguridad en

la obra. En el curso de un año, los trabajadores de la construcción

pueden haber tenido varios patronos y un empleo tan

sólo parcial. Pueden llegar a alcanzar una media de 1.500 horas

de trabajo al año, mientras que los trabajadores de las fábricas,

por ejemplo, es más probable que trabajen regularmente

semanas de 40 horas y 2.000 horas al año. Para recuperar el tiempo

inactivo, muchos trabajadores de la construcción tienen otros

trabajos —y están expuestos a otros riesgos de salud o seguridad—

ajenos a la construcción.

Para un proyecto particular, es frecuente el cambio del número

de trabajadores y de la composición de la mano de obra. Este

cambio es el resultado tanto de la necesidad de diferentes oficios especializados

en las diferentes fases del proyecto como de la alta rotación

de los trabajadores, en especial de los no cualificados. En un momento

determinado, un proyecto puede incluir una gran proporción de

trabajadores sin experiencia, y eventuales que no dominan el idioma

común. Aunque el trabajo de la construcción se realiza

a menudo por equipos, es

difícil desarrollar un trabajo de equipo seguro y eficiente en

tales condiciones.

Igual que la mano de obra, el mundo de los contratistas de la construcción

también se caracteriza por una alta rotación y consiste

principalmente en empresas pequeñas. De los 1,9 millones de contratistas

de la construcción de Estados Unidos que figuraban en el censo

de 1990, solamente el 28 % tenía algún empleado a jornada

completa. Sólo 136.000 (7 %) tenían 10 empleados o más.

El grado de participación de los contratistas en organizaciones

patronales varía según el país. En Estados Unidos

solamente participan entre un 10 y un 15 % de los contratistas; en algunos

países europeos, la proporción es mayor, pero engloba

menos de la mitad de los contratistas. Ello dificulta la labor de identificar

a los contratistas e informarles de sus derechos y responsabilidades

de acuerdo con las leyes y reglamentos relativos a la salud y seguridad

u otras cuestiones.

Como en otros sectores, una proporción creciente de contratistas

de Estados Unidos y de Europa está formada por trabajadores individuales

empleados como autónomos por contratistas

generales y subcontratistas que contratan trabajadores. De ordinario,

un contratista general no se hace cargo de los gastos sociales como

el seguro de enfermedad, el seguro de accidentes,

de desempleo, de pensiones, etc. de sus subcontratistas. Tampoco tienen

los contratistas generales ninguna obligación con los subcontratistas

con respecto a las normas de seguridad

y salud; éstas solo cubren los derechos y responsabilidades en

relación con sus propios trabajadores. Este sistema proporciona

cierta independencia a los individuos que contratan para sus servicios,

pero a cambio de suprimir una amplia gama de beneficios. También

libera al contratista de la obligación de asegurar a los individuos

que son contratistas. Este sistema privado subvierte la política

pública y ha sido contestado con éxito en los tribunales,

pero continúa existiendo y puede llegar a ser más que

un problema para la salud y seguridad de los trabajadores de la obra,

independientemente de sus relaciones laborales. La Estadística

del US Bureau of Labor (BLS) estima que el 9 %de la población

laboral de Estados Unidos es autónoma, pero en la construcción

el 25 % de los trabajadores son contratistas independientes

autónomos.

Riesgos para

la salud en las obras de construcción

Los trabajadores de la construcción se encuentran expuestos en

su trabajo a una gran variedad de riesgos para la salud. La exposición

varía de oficio en oficio, de obra a obra, cada día, incluso

cada hora. La exposición a cualquier riesgo suele ser intermitente

y de corta duración, pero es probable que se repita. Un/a trabajador/

a puede no sólo toparse con los riesgos primarios de su propio

trabajo, sino que también puede exponerse como observador pasivo

a los riesgos generados por quienes trabajan en su proximidad o en su

radio de influencia. Este modelo de exposición es una de las

consecuencias de tener muchos patronos con trabajos de duración

relativamente corta y de trabajar al lado de trabajadores de otros oficios

que generan otros riesgos. La gravedad de cada riesgo depende de la

concentración y duración de la exposición para

un determinado trabajo. Las exposiciones pasivas se pueden prever de

un modo aproximado si se conoce el oficio de los trabajadores próximos.

Los riesgos a que están expuestos los trabajadores de determinados

oficios se relacionan en la Tabla 93.2.

Riesgos de la

construcción

Al igual que en otros trabajos, los riesgos de los trabajadores de la

construcción suelen ser de cuatro clases: químicos, físicos,

biológicos y sociales.

Riesgos químicos

A menudo, los riesgos químicos se transmiten por el aire y pueden

presentarse en forma de polvos, humos, nieblas, vapores o gases; siendo

así, la exposición suele producirse por inhalación,

aunque ciertos riesgos portados por el aire pueden fijarse y ser absorbidos

a través de la piel indemne (p. ej., pesticidas y algunos disolventes

orgánicos). Los riesgos químicos también se presentan

en estado líquido o semilíquido (p. ej., pegamentos o

adhesivos,

alquitrán) o en forma de polvo (cemento seco). El contacto de

la piel con las sustancias químicas en este estado puede producirse

adicionalmente a la posible inhalación del vapor, dando lugar

a

una intoxicación sistémica o una dermatitis por contacto.

Las sustancias químicas también pueden ingerirse con los

alimentos o con el agua, o pueden ser inhaladas al fumar.

Varias enfermedades

se han asociado a los oficios de la construcción, entre ellas:

- silicosis entre

los aplicadores del chorros de arena, excavadores

en túneles y barreneros

- asbestosis (y

otras enfermedades causadas por el amianto) entre

los aplicadores de aislamientos con amianto, instaladores de

sistemas de vapor, trabajadores de demolición de edificios

y

otros.

- bronquitis entre

los soldadores

- alergias cutáneas

entre los albañiles y otros que trabajan con

cemento

- trastornos neurológicos entre los pintores y otros oficios expuestos a los disolventes orgánicos y al plomo.

Se han encontrado

tasas de mortalidad elevadas por cáncer de pulmón y del

aparato respiratorio entre los manipuladores de aislamientos con amianto,

los techadores, los soldadores y algunos trabajadores de la madera.

La intoxicación por plomo se produce entre los restauradores

de puentes y los pintores, y la fatiga por calor (debido al uso de trajes

de protección de cuerpo entero) entre los que limpian los vertederos

de basuras y los techadores. La enfermedad de los dedos blancos (síndrome

de Raynaud) aparece entre algunos operadores de martillos neumáticos

y otros trabajadores que manejan perforadoras que producen vibraciones

(p. ej., las perforadoras usadas en la excavación de túneles).

El alcoholismo y otras enfermedades relacionadas con el alcohol son

más frecuentes de lo que cabría esperar entre los trabajadores

de la construcción. No se han identificado causas

laborales específicas, pero es posible que ello guarde relación

con el estrés originado por la falta de control sobre las posibilidades

de empleo, las fuertes exigencias del trabajo, o el aislamiento

social debido a unas relaciones laborales inestables.

Riesgos físicos

Los riesgos físicos se encuentran presentes en todo proyecto

de construcción. Entre ellos se incluyen el ruido, el calor y

el frío, las radiaciones, las vibraciones y la presión

barométrica. A menudo, el trabajo de la construcción se

desarrolla en presencia de calores o fríos extremos, con tiempo

ventoso, lluvioso, con nieve, niebla o de noche. También se pueden

encontrar radiaciones ionizantes y no ionizantes, y presiones barométricas

extremas.

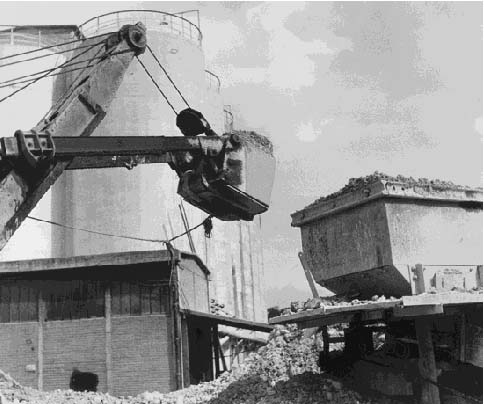

La maquinaria que ha transformado la construcción en una actividad

cada vez más mecanizada, también la ha hecho mucho más

ruidosa. El ruido proviene de motores de todo tipo (vehículos,

compresores neumáticos y grúas), cabrestantes, pistolas

de remaches, de clavos, para pintar, martillos neumáticos, sierras

mecánicas, lijadoras, buriladoras, aplanadoras, explosivos, etc.

El ruido está presente en los proyectos de demolición

por la misma naturaleza de su actividad. Afecta no sólo al operario

que maneja una máquina que hace ruido, sino también a

todos los que se encuentran cerca y, no sólo causa pérdida

de audición producida por el ruido, sino que enmascara otros

sonidos que son importantes para la comunicación y la seguridad.

Los martillos neumáticos, muchas herramientas de mano y la maquinaria

de movimiento de tierras y otras grandes máquinas móviles

también someten a los trabajadores a vibraciones en todo el cuerpo

o en una parte del mismo.

Los riesgos derivados del calor o del frío surgen, en primer

lugar, porque gran parte del trabajo de construcción se desarrolla

a la intemperie, que es el principal origen de este tipo de

riesgos. Los techadores están expuestos al sol, a menudo sin

ninguna protección, y muchas veces han de calentar recipientes

de alquitrán, recibiendo, por ello, fuertes cargas de calor por

radiación y por convección que se añaden al calor

metabólico producido por el esfuerzo físico. Los operadores

de maquinaria

Tabla 93.2 • Riesgos primarios en oficios especializados de construcción.

Cada oficio aparece

incluido en la lista con la indicación de los riesgos primarios

a los que un trabajador de ese oficio se puede ver expuesto. La exposición

puede afectar por igual a los supervisores y a los trabajadores. No

aparecen en la relación los riesgos comunes a casi todos los

subsectores de la construcción —el calor, los factores de

riesgo causantes de trastornos musculosqueléticos o la fatiga—.

La clasificación de oficios de la construcción recogida

aquí equivale a la adoptada en Estados Unidos. Incluye los oficios

de la construcción de acuerdo con la clasificación establecida

en el sistema de Clasificación Normalizada de Profesiones desarrollado

por el Departamento de Comercio de Estados Unidos. Este sistema clasifica

los oficios de acuerdo con las principales cualificaciones que implican.

|

|

|

| Albañiles | Dermatitis del cemento, posturas inadecuadas, cargas pesadas |

| Canteros | Dermatitis del cemento, posturas inadecuadas, cargas pesadas |

| Soladores y alicatadores | Vapores de las pastas de adherencia, dermatitis, posturas inadecuadas |

| Carpinteros | Serrín, cargas pesadas, movimientos repetitivos |

| Colocadores de cartónyeso | Polvo de yeso, caminar sobre zancos, cargas pesadas, posturas inadecuadas |

| Electricistas | Metales pesados de los humos de la soldadura, posturas inadecuadas, cargas pesadas, polvo de amianto |

| Instaladores y reparadores de líneas eléctricas | Metales pesados de los humos de la soldadura, cargas pesadas, polvo de amianto |

| Pintores | Emanaciones de disolventes, metales tóxicos de los pigmentos, aditivos de las pinturas |

| Empapeladores | Vapores de la cola, posturas inadecuadas |

| Revocadores | Dermatitis, posturas inadecuadas |

| Fontaneros | Emanaciones y partículas de plomo, humos de la soldadura |

| Plomeros | Emanaciones y partículas de plomo, humos de la soldadura, polvo de amianto |

| Montadores de calderas de vapor | Humos de soldadura, polvo de amianto |

| Colocadores de moqueta | Lesiones en las rodillas, posturas inadecuadas, pegamentos y sus emanaciones |

| Colocadores de revestimientos flexibles | Agentes adhesivos |

| Pulidores de hormigón y terrazo | Posturas inadecuadas |

| Cristaleros | Posturas inadecuadas |

| Colocadores de aislamientos | Amianto, fibras sintéticas, posturas inadecuadas |

| Maquinistas de pavimentadoras, niveladoras y apisonadoras | Emanaciones del asfalto, humos de los motores de gasolina y gasóleo, calor |

| Operadores de maquinaria de colocación de vías férreas | Polvo de sílice, calor |

| Techadores | Alquitrán, calor, trabajo en altura |

| Colocadores de conductos de acero | Posturas inadecuadas, cargas pesadas, ruido |

| Montadores de estructuras metálicas | Posturas inadecuadas, cargas pesadas, trabajo en altura |

| Soldadores (eléctrica) | Emanaciones de la soldadura |

| Soldadores (autógena) | Emanaciones metálicas, plomo, cadmio |

| Barreneros, en tierra, en roca | Polvo de sílice, vibraciones en todo el cuerpo, ruido |

| Operarios de martillos neumáticos | Ruido, vibraciones en todo el cuerpo, polvo de sílice |

| Maquinistas de hincadoras de pilotes | Ruido, vibraciones en todo el cuerpo |

| Maquinistas de tornos y montacargas | Ruido, aceite de engrase |

| Gruístas (grúas torre y automóviles) | Fatiga, aislamiento |

| Operadores de maquinaria de excavación y carga | Polvo de sílice, histoplasmosis, vibraciones en todo el cuerpo, fatiga por calor, ruido |

| Operadores de motoniveladoras, bulldozers y traíllas | Polvo de sílice, vibraciones en todo el cuerpo, calor, ruido |

| Trabajadores de construcción de carreteras y calles | Emanaciones asfálticas, calor, humos de motores de gasóleo |

| Conductores de camión y tractoristas | Vibraciones en todo el cuerpo, humos de los motores de gasóleo |

| Trabajadores de demoliciones | Amianto, plomo, polvo, ruido |

|

Trabajadores que manipulan residuos tóxicos |

Calor, fatiga |

pesada pueden permanecer

sentados junto a un motor caliente y trabajar en una cabina cerrada

con ventanas y sin ventilación. Los que trabajan en una cabina

abierta sin techo carecen de

protección contra el sol. Los trabajadores con trajes protectores,

como los que se necesitan para la retirada de residuos peligrosos, pueden

generar calor metabólico por el esfuerzo físico y obtener

escaso alivio por estar embutidos en un traje hermético al aire.

También contribuyen a la fatiga térmica la falta de agua

o de sombra. Igualmente, los operarios de la construcción pueden

trabajar en condiciones de frío extremado durante el invierno,

con peligro de congelación e hipotermia y riesgo de resbalar

sobre el hielo.

Las fuentes principales de las radiaciones ultravioletas (UV) no ionizantes

son el sol y la soldadura por arco eléctrico. La exposición

a la radiación ionizante es menos corriente, pero se

puede producir durante el examen de soldaduras con rayos X, o también

al manejar caudalómetros a base de isótopos radiactivos.

Los rayos láser se utilizan cada vez más y pueden causar

lesiones, en especial en los ojos, si uno se interpone en la trayectoria

del rayo.

Los que trabajan bajo el agua o en túneles presurizados, en cajones

de aire comprimido y de buzos están expuestos a una alta presión

barométrica. Estos trabajadores corren el riesgo de

desarrollar una serie de condiciones asociadas con una presión

alta: mal de descompresión, estado de estupefacción por

gas inerte, necrosis ósea aséptica y otros trastornos.

Entre las lesiones más comunes de los trabajadores de la construcción

iguran las roturas y los esguinces. Estos y muchos trastornos musculosqueléticos

(como tendinitis, síndrome del

túnel carpal y lumbalgias) pueden ser el resultado de una lesión

traumática, de movimientos forzados repetitivos, de posturas

inadecuadas o de esfuerzos violentos (véase la Figura 93.1). Las caídas

debidas posiciones inestables, huecos sin protección y resbalones en

andamios (véase la Figura 93.2) y escaleras son muy corrientes.

Riesgos biológicos

Los riesgos biológicos se presentan por exposición a microorganismos

infecciosos, a sustancias tóxicas de origen biológico

o por ataques de animales. Por ejemplo, los trabajadores en excavaciones

pueden desarrollar histoplasmosis, que es una infección pulmonar

causada por un hongo que se encuentra comúnmente en el terreno.

Dado que el cambio de composición de la mano de obra en cualquier

proyecto es constante, los trabajadores individuales puede entrar en

contacto con otros y, de resultas de ello, pueden

contraer enfermedades contagiosas —gripe o tuberculosis, por ejemplo—.

Los trabajadores también pueden estar expuestos al riesgo de

contraer la malaria, fiebre amarilla o la enfermedad de Lyme si el trabajo

se desarrolla en zonas en la que estos organismos y los insectos portadores

son frecuentes.

Las sustancias tóxicas de origen vegetal provienen de la hiedra

venenosa, arbustos venenosos, zumaque y ortigas venenosas, que causan

sarpullidos en la piel. El serrín de algunas maderas

puede producir cáncer, y existen otras (p. ej., la del cedro

rojo occidental) que causan alergias.

Los ataques por animales son raros, pero se pueden producircuando un

proyecto de construcción les causa molestias o invade su hábitat.

Aquí se pueden incluir las avispas, abejorros, hormigas rojas,

serpientes y muchos otros. Los trabajadores bajo el agua pueden sufrir

el riesgo de ataques por tiburones y otras especies de peces.

Figura 93.1

Figura 93.2

Riesgos sociales

Los riesgos sociales provienen de la organización social del

sector. La ocupación es intermitente y cambia constantemente,

y el control sobre muchos aspectos del empleo es limitado, ya que la

actividad de la construcción depende de muchos factores sobre

los cuales los trabajadores no tienen control, tales como el estado

de la economía o el clima. A causa de los mismos, pueden sufrir

una intensa presión para ser más productivos. Debido a

que la mano de obra cambia continuamente, y con ella los horarios y

la ubicación de los trabajos, y también porque muchos

proyectos exigen vivir en campamentos lejos del hogar y de la familia,

los trabajadores de la construcción pueden carecer de redes estables

y fiables que les proporcionen apoyo social. Ciertas características

del trabajo de la construcción, como las pesadas cargas de trabajo,

un control y apoyo social limitados son los factores más asociados

con el estrés en otras industrias. Estos riesgos no son exclusivos

de ningún oficio, pero son comunes a todos los trabajadores

de la construcción en una u otra forma.

Evaluación de la exposición

Para evaluar la exposición, tanto primaria como pasiva, se requiere

conocer las tareas que se realizan y la composición de los ingredientes

y de los subproductos asociados con cada trabajo

o tarea. Generalmente, este conocimiento existe en alguna parte (p.

ej., hojas de datos de seguridad de los materiales, las HDSM), pero

puede no estar disponible en obra. Gracias al continuo desarrollo de

la tecnología de las comunicaciones y la informática,

es relativamente fácil obtener tal información y ponerla

al alcance de todos.

Control de los riesgos laborales

La medición y evaluación de la exposición a los

riesgos laborales requiere tener en cuenta el modo peculiar en que se

produce la exposición de estos trabajadores. Las mediciones y

los límites de exposición en la higiene industrial convencional

se basan en promedios de jornadas de 8 horas. Pero dado que las exposiciones

en la construcción son habitualmente breves, intermitentes, variadas

pero de probable repetición, tal tipo de mediciones y límites

de exposición no son tan útiles como en otros trabajos.

La medición de la exposición puede basarse en tareas mejor

que en turnos de trabajo. De acuerdo con este enfoque, se pueden identificar

tareas distintas y los riesgos característicos de cada una de

ellas. Una tarea es una actividad limitada,

como la soldadura, el lijado de cartónyeso, la pintura, la instalación

de fontanería, etc. Si las exposiciones se caracterizan por tareas,

deberá ser posible desarrollar un perfil de exposición

para un trabajador individual con conocimiento de las tareas que realicen

o que se realicen tan próximas a él que puedan provocar

una exposición. A medida que aumenta el conocimiento de la

exposición basada en las tareas, es posible desarrollar controles

basados en las mismas.

La exposición varía con la concentración del riesgo

y la frecuencia y duración de la tarea. Como enfoque general

del control de riesgos, es posible reducir la exposición reduciendo

la concentración o la duración o frecuencia de la tarea.

Dado que la exposición en la construcción es intermitente

de por sí, los controles administrativos que se basan en reducir

la frecuencia o la duración de la exposición son menos

prácticos que en otras industrias. Por consiguiente, la manera

más eficaz de reducir la exposición consiste en reducir

la concentración de riesgos. Otros aspectos importantes del control

de la exposición incluyen la disponibilidad de instalaciones

sanitarias y de comedor, y la educación y formación.

Reducción

de la concentración de la exposición

Para reducir la concentración de la exposición conviene

considerar la fuente, el entorno en que se produce un riesgo y los trabajadores

expuestos al mismo. Como regla general, cuanto más próximos

a la fuente sean los controles, más eficaces serán y mejor

resultado darán. Tres son los tipos de controles que se pueden

utilizar para reducir la concentración de los riesgos en el trabajo.

Estos son, siguiendo el orden de mayor a menor eficacia:

- controles de

ingeniería en la fuente

- controles medioambientales

que eliminan el riesgo del entorno

- protecciones personales facilitadas al trabajador

Controles de

ingeniería

Los riesgos se originan en una fuente. La manera más eficiente

de proteger a los trabajadores de los riesgos es cambiar la fuente primaria

con algún cambio tecnológico. Por ejemplo, una

sustancia más peligrosa puede ser sustituida por una menos peligrosa.

El amianto puede ser sustituido por fibras de vidrio sintéticas

no inspirables, y los disolventes orgánicos de las pinturas

pueden ser sustituidos por agua. De igual modo, abrasivos sin sílice

pueden reemplazar a la arena en el decapado abrasivo (también

denominado chorreo de arena). O se puede cambiar a

fondo un proceso, tal como sustituir los martillos neumáticos

por martillos de impacto que originan menos ruido y vibraciones. Si

al serrar o al taladrar se genera polvo, partículas o ruidos,

estos procesos se pueden realizar cortando con cizallas o mediante punzonamiento.

Las mejoras tecnológicas reducen los riesgos de algunos problemas

musculosqueléticos y otros problemas de

salud. Muchos de los cambios son sencillos, por ejemplo, un destornillador

a dos manos con un mango más largo aumenta el par de torsión

en el objeto y reduce la fatiga en las muñecas.

Controles medioambientales

Los controles medioambientales se utilizan para eliminar una sustancia

peligrosa del entorno, si es portada por el aire, o para protegerse

de la fuente, si se trata de un riesgo físico. En un trabajo

determinado se puede usar un sistema extractor local (SEL) a base de

una campana y un conducto de ventilación para recoger los humos,

vapores o el polvo. Sin embargo, puesto que la

ubicación de las tareas que emiten materiales tóxicos

es variable, y como la estructura también cambia, cualquier SEL

tendrá que ser móvil y flexible para adaptarlo a esos

cambios. Colectores de polvo con ventiladores y filtros montados sobre

ruedas, fuentes de energía autónomas, conductos flexibles

y suministros de agua móviles se han utilizado en muchas obras

para asegurar la extracción en una serie de procesos generadores

de riesgos.

Un método sencillo y eficaz de controlar la exposición

a riesgos físicos por radiaciones (ruido, radiación ultravioleta

(UV) por soldadura al arco, radiación infrarroja (IR), calor

irradiado por objetos calientes) consiste en protegerse de ellos con

algún material adecuado. Las planchas de contrachapado protegen

de las radiaciones IR y UV, y un material fonoabsorbente o fonorreflectante

proporcionará cierta protección de las fuentes de ruido.

Las fuentes principales de fatiga por calor son el clima y el

trabajo físico. Los efectos adversos de la fatiga térmica

pueden evitarse mediante reducciones de la carga de trabajo, provisión

de agua y pausas adecuadas a la sombra y, tal vez, trabajando de

noche.

Protección individual

Cuando los controles de ingeniería o los cambios de prácticas

de trabajo no bastan para proteger a los trabajadores adecuadamente,

éstos pueden necesitar un equipo de protección individual

(EPI) (véase la Figura 93.3). Para que tal equipo sea eficaz,

los trabajadores deberán ser instruidos en su uso, y el equipodebe

acoplarse perfectamente, y asimismo ha de ser revisado y mantenido en

buen estado. Además, si otras personas que están en la

proximidad pueden estar expuestas al riesgo, deben ser protegidas o

se debe impedir su acceso a la zona.

El uso de ciertos equipos personales puede originar problemas. Por ejemplo,

los trabajadores de la construcción, a menudo, trabajan en equipo

y por ello tienen que comunicarse entre sí, pero el empleo de

máscaras respiratorias dificulta la comunicación. El uso

de ropa protectora de cuerpo entero puede contribuir a la fatiga por

calor, por su pesadez y por no permitir la disipación del calor

corporal.

La posesión de equipos de protección sin conocer sus limitaciones

también puede crear la ilusión en los trabajadores o en

las empresas de que los trabajadores están protegidos cuando

la

realidad es que, en ciertas condiciones de exposición, no lo

están. Por ejemplo, corrientemente no hay guantes que protejan

más de 2 horas contra el cloruro de metileno, un ingrediente

común para arrancar pinturas. Tampoco hay suficientes datos acerca

de la protección que los guantes ofrecen contra mezclas de disolventes

como las que contienen a la vez acetona y tolueno

o metanol y xileno. El nivel de protección depende de la forma

de utilización del guante. Además, los guantes suelen

ensayarse con una sola sustancia química a la vez, y raramente

durante más de 8 horas.

Figura 93.3

Instalaciones

sanitarias y comedores

La falta de instalaciones sanitarias y comedores también puede

contribuir al aumento de las exposiciones. A menudo, los trabajadores

no se pueden lavar antes de las comidas y tienen que comer en el tajo,

lo que significa que, inadvertidamente, pueden ingerir sustancias tóxicas

que transmiten de sus manos a la comida o a los cigarrillos. La falta

de vestuarios en una obra puede ocasionar el traslado de las sustancias

contaminantes desde la obra al hogar del trabajador.

Lesiones y enfermedades

en la construcción

Lesiones mortales

Dado que la construcción comprende una gran proporción

de la población activa, las muertes en la construcción

también afectan a una población considerable. En Estados

Unidos, por ejemplo, la construcción representa del 5 al 6 %de

la población activa, pero da cuenta del 15 % de muertes laborales,

más que cualquier otro sector. El sector de la construcción

en Japón representa el 10 % de la población activa, pero

es responsable del 42 % de muertes por causas laborales; en Suecia,

las cifras son el 6 %y el 13 %, respectivamente.

Las lesiones mortales más comunes en Estados Unidos se deben

a caídas (30 %), accidentes de tráfico (26 %), contacto

con objetos o maquinaria (p. ej., ser golpeado por un objeto, o

resultar atrapado por maquinaria o materiales) (19 %) y exposición

a sustancias dañinas (18 %), la mayoría de las cuales

(75 %) son electrocuciones por contacto con cables eléctricos,

tendidos

eléctricos, maquinaria o herramientas con motor eléctrico.

Estos cuatro tipos de sucesos son los responsables de la casi totalidad

(93 %) de las lesiones mortales registradas entre trabajadores de la

construcción en Estados Unidos (Pollack et al. 1996).

Por oficios, en Estados Unidos, la proporción de lesiones mortales

más elevada se da entre los trabajadores de carpintería

metálica (118 muertes por 100.000 jornadas completas de trabajo

para 19921993, frente a 17 por 100.000 en el resto de oficios juntos)

y de ellas el 70 % de las muertes de trabajadores de carpintería

metálica se debió a caídas. Entre los peones se

experimentó el mayor número de muertes, con un promedio

anual de unas 200. En términos generales, la proporción

de muertes fue mayor entre los trabajadores de 55 años o más.

La proporción de muertes por tipo de suceso varió según

el oficio. Entre los supervisores, las caídas y los accidentes

de tráfico causaron el 60 % del total. Entre los carpinteros,

pintores, techadores y carpinteros metálicos, las más

comunes fueron las caídas, representando el 50, 55, 70 y 69 %

de la mortalidad en estos oficios, respectivamente. Entre los ingenieros

de mantenimiento y los maquinistas de excavadoras, la causa más

común la constituyeron los accidentes de tráfico,

que originaron el 48 y 65 % de las muertes en esos oficios, respectivamente.

La mayoría de ellos estaban asociados con los camiones volquete.

Las muertes por zanjas con pendientes insuficientes o mal apuntaladas

siguen siendo una causa de mortalidad importante (McVittie 1995). Los

riesgos primarios en los oficios especializados se relacionan en la

Tabla 93.2.

Un estudio efectuado entre los trabajadores de la construcción suecos no mostró una tasa de mortalidad general elevada relacionada con el trabajo, pero mostró altas tasas de mortalidad por condiciones específicas (véase la Tabla 93.3).

Lesiones causantes

de pérdidas de tiempo o incapacidades

En Estados Unidos y Canadá, las causas más comunes de

lesiones con pérdida de jornadas de trabajo son los esfuerzos

violentos; golpes recibidos por objetos; las caídas a un nivel

inferior,

y los resbalones, traspiés y caídas en el mismo nivel.

La categoría de lesión más corriente la constituyen

las roturas y esguinces, algunos de los cuales son el origen de dolores

y afecciones

crónicas. Las actividades más asociadas con lesiones con

pérdida de jornadas son el manejo y colocación manuales

de materiales (p. ej., colocación de tabiquería seca,

tuberías o conductos de ventilación). Los accidentes por

desplazamientos (andar, subir, descender) son también comunes.

La causa subyacente de muchas de estas lesiones es la falta de limpieza.

Muchos resbalones, traspiés y caídas son causados por

andar por encima de los escombros de la construcción.

Tabla 93.3 • Profesiones de la construcción con índices de mortalidad (SMR) e índices de incidencia (SIR) significativamente superiores a los normales por causas diversas.

| Profesión | SMR significativamente superior | SIR significativamente superior |

| Albañiles | — | Tumor peritoneal |

| Hormigonadores | Todas las causas,* todos los tipos de cáncer,* cáncer de estómago, muerte violenta,*caídas accidentales | Cáncer de labios, cáncer de laringe y estómago,*a cáncer de pulmón |

| Gruístas | Muerte violenta* | — |

| Conductores | Todas las causas,* cardiovasculares* | Cáncer de labios |

| Colocadores

de aislamientos |

Todas las causas,* cáncer de pulmón, neumoconiosis, muerte violenta* | Tumor peritoneal, cáncer de pulmón |

| Maquinistas | Cardiovasculares,* otros accidentes | — |

| Fontaneros | Todos los tipos de cáncer,* cáncer de pulmón, neumoconiosis | Todos los tipos de cáncer, tumor pleural, cáncer de pulmón |

| Canteros | Todas las causas,* cardiovasculares,* | — |

| Planchistas | Todos los tipos de cáncer,* cáncer de pulmón, caídas accidentales | Todos los tipos de cáncer, cáncer de pulmón |

|

Ebanistas/carpinteros |

— |

Cáncer de nariz y del seno nasal |

| *

Los cánceres o causas de muerte son significativamente más numerosos

que en las demás profe siones combinadas. "Otros accidentes" incluye

las lesiones laborales típicas. a. El riesgo relativo de contraer cáncer de laringe entre los hormigonadores, comparado con el de los carpinteros, es 3 veces mayor. b. El riesgo relativo de contraer cáncer de pulmón entre los hormigonadores, comparado con el de los carpinteros, es casi el doble. Fuente: Engholm y Englund 1995. |

||

Coste de las

lesiones y enfermedades

Las lesiones y enfermedades laborales en la construcción son

muy costosas.

Las estimaciones del coste de las lesiones en la construcción

en Estados Unidos oscilan entre 10 y 40 millardos de dólares

anuales (Meridian Research 1994); tomando un valor medio de

20 millardos, el coste por trabajador de la construcción ascendería

a 3.500 dólares al año. A mediados de 1994, las indemnizaciones

pagadas a los trabajadores de tres oficios —carpinteros, albañiles

y trabajadores de carpintería metálica— representaron

una media del 28,6 % de las nóminas, en todo el país (Powers

1994). Las primas del seguro varían mucho según la especialidad

y la jurisdicción. El coste medio de las primas es varias veces

más elevado que en la mayoría de los países industrializados,

en los que las primas del seguro de accidentes de los trabajadores oscilan

del 3 al 6 %de lanómina. Además del seguro de accidentes,

existen las primas del seguro de responsabilidad civil y otros costes

indirectos, incluyendo la pérdida de

rendimiento de los equipos de trabajo, la limpieza (de un desprendimiento

de tierras, de un hundimiento, por ejemplo) o las horas extraordinarias

ocasionadas por una lesión. Estos costes indirectos pueden representar

varias veces el importe de la indemnización por accidente pagada a los

trabajadores.

Gestión

para un trabajo seguro en la construcción

Los programas de seguridad efectivos tienen varios rasgos comunes, que

se manifiestan en el conjunto de la organización, desde los cargos

más altos de un contratista general hasta los

directores de proyecto, supervisores, representantes sindicales y trabajadores

a pie de obra. Los códigos de práctica se llevan a cabo

y se evalúan a conciencia. Se calculan los costes de enfermedad

y lesiones y se mide el rendimiento; los que cumplen son recompensados,

los que no, son penalizados. La seguridad es parte integrante de los

contratos y los subcontratos. Todo el

mundo, sin excepción —gerentes, supervisores y trabajadores—

recibe la formación pertinente, general, específica para

la obra y el reciclaje que pueda ser necesario. Los trabajadores inexpertos

reciben formación en la obra a cargo de los trabajadores veteranos.

En los proyectos en que se ponen en práctica estas medidas, los

índices de lesiones son notablemente inferiores a los de otros

centros similares.

Prevención de accidentes y lesiones

Las empresas del sector que presentan los índices de lesiones

más bajos tienen varias características en común:

una declaración de principios claramente definida que

es seguida por toda la organización, desde la alta dirección

hasta el último escalón en obra. Esta declaración

hace referencia a un código específico de actuación

que describe detalladamente los riesgos y los controles pertinentes

a las ocupaciones y trabajos en la obra. La asignación de

responsabilidades es clara y se establecen los niveles de cumplimiento.

Se investiga el incumplimiento de estos niveles y se imponen las sanciones

pertinentes. Por el contrario, el cumplimiento o mejora

de los mismos son premiados. Se emplea un sistema de contabilidad que

refleja los costes de cada lesión o accidente y las ventajas

económicas de la prevención de lesiones. Los empleados

o sus representantes participan en el establecimiento y la administración

de un programa de prevención de lesiones. Esta implicación

a menudo cristaliza en la formación de un comité conjunto

de trabajadores y mandos. Se realizan reconocimientos médicos

para determinar la aptitud de los trabajadores para las tareas y obligaciones

que tienen asignadas. Estos reconocimientos se realizan cuando el

trabajador se incorpora al trabajo por primera vez y cuando se reincorpora

después de una ausencia por lesión, enfermedad u otra

causa.

Se identifican, analizan y controlan los riesgos con arreglo

a las distintas categorías, que se tratarán en otros apartados

de este capítulo. Se realizan inspecciones de toda la obra de

modo

regular y se registran los resultados. Se revisa el equipo para cerciorarse

de su manejo seguro (frenos de los vehículos, alarmas, protecciones,

etc.). Los riesgos de lesiones incluyen los

asociados con los tipos más comunes de lesiones causantes de

pérdidas de jornadas de trabajo: caídas de altura o a

nivel,el levantamiento u otras formas de manipulación manual

de materiales,

riesgo de electrocución, riesgos de lesiones con intervención

de vehículos de carretera o todo terreno, hundimientos de zanjas

y otros. Entre los riesgos para la salud se incluirán las

partículas portadas por el aire (sílice, amianto, fibras

de vidrio sintéticas, partículas de gasóleo), gases

y vapores (monóxido de carbono, vapores de disolventes, escapes

de los motores), riesgos físicos (ruido, calor, presión

hiperbárica) y otros, como la fatiga. Se establecen preparativos

para situaciones de emergencia y se efectúan los ensayos de emergencia

precisos.

Estos preparativos incluirán la asignación de responsabilidades,

la prestación de primeros auxilios y atención médica

inmediata en la obra, las comunicaciones dentro de la obra y fuera de

ella (ambulancias, familiares, oficinas centrales y sindicatos), transporte,

designación de centros de atención sanitaria, acordonamiento y saneamiento

de la zona en que se haya producido la emergencia, identificación de

testigos y datos documentales de los sucesos. Si fuera necesario, dentro

de estos preparativos de emergencia, deben incluirse los medios de evacuación

en caso de riesgos incontrolados, como incendios o inundaciones.

Se investigan

y registran los accidentes y lesiones. El objeto de los informes

es la identificación de las causas que podían haber sido

controladas, de modo que en el futuro puedan evitarse sucesos análogos.

Los informes se archivarán según un método normalizado

para facilitar su análisis y prevención. Para facilitar

la comparación de los índices de lesiones entre diversas

situaciones, es útil identificar la población laboral

dentro de la cual se produce una lesión, y las horas de trabajo

de ese grupo, para calcular un índice de lesiones (p. ej., el

número de lesiones por hora trabajada o el número de horas

trabajadas entre lesiones sucesivas).

Los trabajadores y supervisores reciben formación e instrucción

en materia de seguridad. Esta instrucción consiste en la

enseñanza de los principios generales de seguridad y salud, está

integrada en la formación ocupacional, es específica para

cada obra e incluye los procedimientos a seguir en casos de accidente

o lesiones. La educación y formación de trabajadores y

supervisores es parte esencial de cualquier intento de evitar lesiones

y enfermedades. En muchos países, la formación relativa

a procedimientos y prácticas de trabajo seguras es impartida

por algunas empresas y organizaciones sindicales. Estos procedimientos

incluyen el corte y desconexión de las fuentes de suministro

eléctrico durante los trabajos de mantenimiento, el uso de cuerdas

de amarre cuando se trabaja en altura, la entibación de zanjas,

el establecimiento de superficies de paso seguras, etc. Es asimismo

importante impartir formación específica para cada obra,

que cubra aspectos particulares de la misma, tales como medios

de acceso y salida. Deberá también incluirse la formación

y la instrucción acerca de sustancias peligrosas. Para inspirar

un comportamiento seguro siempre resulta mucho más eficaz

la formación práctica, demostrando que se conocen las

prácticas de seguridad, que las enseñanzas en clase y

los exámenes escritos.

En Estados Unidos, una ley federal exige la formación en torno

a ciertas sustancias nocivas. En Alemania, esta misma preocupación

condujo al desarrollo del programa Gefahostoff, informationssystem der

Berufsgenossenschaften der Bauwirtschaft o GISBAU, que coopera con los

fabricantes para determinar el contenido de todas las sustancias utilizadas

en las obras

de construcción. Asimismo, el programa facilita la información

acomodándola a las diferentes necesidades del personal sanitario,

directivos y trabajadores. La información puede obtenerse

a través de cursos de formación, en publicaciones impresas

y en los terminales de ordenador a pie de obra. GISBAU aconseja sobre

la manera de sustituir ciertas sustancias nocivas e indica el

modo de manejar otras con seguridad. (Véase el Capítulo

Empleo, almacenaje y transporte de sustancias químicas.)

La información sobre riesgos químicos, físicos

y de otras clases está disponible en la obra en los idiomas

propios de los trabajadores. Si se espera que los trabajadores se comporten

inteligentemente en la obra, será preciso que tengan la información

necesaria para tomar decisiones en situaciones específicas.

Y finalmente, los contratos entre contratistas y subcontratistas deben

incluir cláusulas de seguridad. Entre ellas se podría

incluir el establecimiento de una organización de seguridad unificada

en obras en las que trabajen varias empresas, la especificación

de requisitos

a cumplir, primas y penalizaciones.

Riesgos

para la salud en obras subterráneas

Bohuslav Málek

Riesgos

Las obras subterráneas incluyen la construcción de túneles

para carreteras, autopistas, vías férreas y el tendido

de tuberías de alcantarillado, agua caliente, vapor, conducciones

eléctricas,

cables telefónicos. Entre los riesgos de este trabajo se incluyen

el duro trabajo físico, el polvo de sílice cristalino,

el polvo de cemento, el ruido, las vibraciones, los escapes de los motores

de gasóleo, las emanaciones químicas radón y la

falta de oxígeno. A veces, estos trabajos deben realizarse en

ambientes presurizados. Los trabajadores de estas obras corren el riesgo

de sufrir

lesiones graves y, a menudo, fatales. Algunos riesgos son los mismos

que los de la construcción en superficie, pero agravados por

la condición de trabajar en un espacio encerrado. Otros

riesgos son específicos del trabajo subterráneo. Entre

éstos se incluyen: golpes de maquinaria especial, electrocución,

sepultamiento por desprendimientos de techo o paredes, asfixia o

lesiones por fuegos y explosiones. En los trabajos en túneles

se pueden encontrar bolsas de agua no previstas que pueden producir

inundaciones y anegamientos.

La construcción de túneles requiere un esfuerzo físico

considerable. El consumo de energía durante el trabajo manual

suele ser de 200 a 350 W, con una gran parte de carga estática

muscular. El ritmo cardíaco durante los trabajos con barrenos

de aire comprimido y martillos neumáticos alcanza 150160 pulsaciones

por minuto. El trabajo se suele realizar en condiciones

microclimáticas desfavorables de frío y humedad,y a veces

en posturas de trabajo fatigosas. Todo ello suele ir acompañado

de otros factores de riesgo que dependerán de las condiciones

geológicas locales y del tipo de tecnología que se utilice.

Esta pesada carga de trabajo puede contribuir notablemente a la fatiga

por calor.

La mecanización puede reducir la dureza del trabajo manual. Pero

la mecanización conlleva sus propios riesgos. El trabajo de máquinas

móviles grandes y potentes en un lugar cerrado introduce riesgos

de lesiones graves al personal que trabaja en su proximidad, que puede

ser golpeado o aplastado por ellas. La maquinaria para estos trabajos

también puede originar polvo,

ruido, vibraciones y gases de los tubos de escape de los motores diesel.

Por otro lado, la mecanización necesita menos mano de obra, lo

que reduce el número de personas expuestas, pero a cambio de

un mayor desempleo y todos los problemas que ello lleva consigo.

La sílice cristalina (llamada también sílice libre

y cuarzo) aparece de manera natural en muchos tipos de roca. La piedra

arenisca es prácticamente sílice pura; el granito puede

contener

un 75 %, los esquistos un 30 %, y la pizarra un 10 %. La piedra caliza,

el mármol y la sal, a efectos prácticos, no contienen

sílice alguna. Teniendo en cuenta que la sílice está

omnipresente en la corteza terrestre, es preciso tomar muestras de polvo,

al menos al comienzo de un trabajo subterráneo y siempre que

el tipo de roca cambie a medida que el trabajo avanza.

Siempre que se procede al machacado, perforación, molienda o

cualquier otro tipo de pulverización de una roca que contenga

sílice, se originará polvo de sílice inhalable.

Los principales causantes de la incorporación de polvo de sílice

en el aire son las perforadoras de aire comprimido y los martillos neumáticos.

El trabajo con estas herramientas se ejecuta más frecuentemente

en el frente de avance del túnel y, por tanto, los trabajadores

en estas zonas son los que sufren una mayor exposición. En tales

casos, es de obligada aplicación la tecnología de eliminación del polvo.

Las voladuras no

sólo generan escombros que vuelan, sino también polvo

y óxidos nitrosos. Para evitar una excesiva exposición,

el procedimiento usual consiste en impedir el reingreso en

la zona afectada hasta que el polvo y los gases se hayan disipado. Una

práctica corriente consiste en hacer las voladuras al final del

último turno de trabajo del día y limpiar los escombros

durante el turno siguiente.

Al mezclar el cemento se origina polvo de cemento. En altas concentraciones,

este polvo irrita la membrana mucosa y respiratoria, pero no se han

observado efectos crónicos. Sin embargo,

si se deposita sobre la piel y se mezcla con el sudor, el polvo de cemento

puede causar dermatosis. Cuando el hormigón húmedo se

pulveriza in situ, también puede causar dermatosis.

El ruido producido en los trabajos subterráneos puede ser considerable.

Entre las fuentes de ruido principales se incluyen los martillos y perforadoras

neumáticos, los motores de gasóleo y

los ventiladores. Dado que el trabajo se realiza en un recinto cerrado,

existe también un ruido importante a causa de la reverberación.

Los niveles de ruido punta pueden sobrepasar los

115 dBA, siendo la exposición media ponderada de 105 dBA. Existe

una tecnología, que debe ser aplicada, para la reducción

del ruido de la mayoría de las máquinas.

Los trabajadores en obras subterráneas también pueden

encontrarse expuestos a vibraciones en todo el cuerpo producidas por

la maquinaria móvil y a vibraciones en brazos y manos a causa

del manejo de perforadoras y martillos neumáticos. Los niveles

de aceleración transmitidos a las manos por las herramientas

neumáticas pueden alcanzar los 150 dB (equivalentes a 10 m/s

2 ). Los efectos perniciosos de las vibraciones de brazos y manos pueden

verse agravados por un ambiente de trabajo frío y húmedo.

Si el terreno tiene una alta saturación de agua o si el trabajo

se realiza por debajo del agua, la zona de trabajo puede tener que ser

presurizada para mantenerla libre de agua. Para el trabajo por debajo

del nivel del agua se utilizan cajones de aire comprimido. Cuando los

trabajadores en este ambiente hiperbárico efectúan una

rápida transición a la presión atmosférica

normal, corren el peligro del mal de descompresión y los trastornos

asociados al mismo. Dado que la absorción de la mayoría

de gases y vapores tóxicos depende de su presión parcial,

a mayor presión, mayor será la absorción. Por ejemplo,

10 ppm de monóxido de carbono (CO)a 2 atmósferas de presión

producirán el mismo efecto que 20 ppm CO a 1 atmósfera.

Las sustancias químicas se utilizan en los trabajos subterráneos

de diversas formas. Por ejemplo, capas poco coherentes de roca se pueden

estabilizar con una inyección de resina de

formaldehído de urea, con espuma de poliuretano o con mezclas

de cristales de agua sódica con formamida o con acetato de etilo

y de butilo. A consecuencia de ello, durante su aplicación se

pueden producir en la atmósfera del túnel vapores de formaldehído,

amoníaco, alcohol etílico o butílico o diisocianatos.

Con posterioridad a su aplicación, estas sustancias contaminantes

pueden extenderse por el túnel desde las paredes circundantes,

y, por tanto, pueden dificultar el control pleno de su concentración,

incluso empleando una ventilación mecánica intensiva.

El radón aparece de forma natural en algunas rocas y puede filtrarse

en la atmósfera de trabajo, donde se degradará, convirtiéndose

en otros isótopos radiactivos. Algunos de ellos emiten

radiaciones alfa y pueden inhalarse, aumentando el riesgo de cáncer

de pulmón.

Los túneles que se construyen en zonas habitadas también

pueden ser contaminados por sustancias procedentes de las tuberías

circundantes. El agua, el gas doméstico y de calefacción, el

gasóleo, la gasolina, etc. se pueden filtrar en un túnel, o si algunas

de las tuberías portadoras sufren una rotura durante la excavación,

pueden penetrar en el lugar en que se está trabajando.

La construcción

de pozos verticales empleando tecnología minera plantea problemas

de salud similares a los de los trabajos en un túnel. En aquellos

en que se encuentran presentes sustancias

orgánicas, es de temer la aparición de restos de descomposición

microbiana.

Los trabajos de mantenimiento en túneles para el tráfico

se diferencian de otros trabajos similares en superficie, principalmente

por la dificultad de instalar el equipo de control y seguridad;

por ejemplo, ventilación para la soldadura eléctrica;

ello puede influir en la calidad de las medidas de seguridad. El trabajo

en los túneles en los que discurren tuberías de agua caliente

o vapor, acarrea una intensa carga térmica, que exigirá

un régimen especial de trabajo y períodos de descanso.

La falta de oxígeno se puede dar en los túneles tanto

porque el oxígeno sea desplazado por otros gases, como porque

sea consumido por microbios o por oxidación de las piritas. Los

microbios

también pueden desprender metano o etano que no sólo desplazan

al oxígeno sino que, en una concentración suficiente,

pueden crear el riesgo de explosiones. El dióxido de carbono

(comúnmente denominado en Europa anhídrido carbónico)

también es generado por la contaminación microbiana. Las

atmósferas de espacios que han permanecido cerrados largo

tiempo pueden estar compuestas en su casi totalidad de nitrógeno,

del 5 al 15 % de dióxido de carbono y carecer prácticamente

de oxígeno.

El anhídrido carbónico se introduce en el pozo desde el

terreno circundante debido a los cambios de presión atmosférica.

La composición del aire en el interior del pozo puede cambiar

muy rápidamente: durante la mañana puede ser normal y

por la tarde ser deficiente en oxígeno.

Prevención

La prevención de la exposición al polvo debe realizarse,

en primer lugar, mediante la adopción de medidas técnicas,

tales como perforación húmeda (y/o perforación

con SEL), regando el

material antes de su retirada y carga, SEL en las máquinas del

túnel y ventilación mecánica de los túneles.

En algunas operaciones, las medidas técnicas de control pueden

resultar insuficientes

para rebajar la concentración del polvo respirable a un nivel

aceptable (p. ej., durante el barrenado y, a veces, en el caso de barrenado

con humedad), y, por tanto, puede ser necesario

complementar la protección de los trabajadores que realizan tales

operaciones con el empleo de máscaras respiratorias. La eficacia

de las medidas técnicas de control debe comprobarse mediante

el control de la concentración de polvo en el aire. En el caso

de polvo fibrógeno, será necesario adaptar el programa

de control de modo que permita el registro de la exposición de

los trabajadores individualmente. Los datos de exposición individual,

junto con los datos de salud de cada trabajador, son necesarios para

la valoración del riesgo de neumoconiosis en unas condiciones

de trabajo determinadas, así como para la evaluación de

la eficacia de las medidas de control a largo plazo. En último

lugar, en particular, el registro individual de las exposiciones es

necesario para evaluar la aptitud de los trabajadores individuales para

continuar en sus puestos de trabajo.

Dada la naturaleza de los trabajos subterráneos, la protección

contra el ruido depende mayormente de las protecciones auditivas personales.

Una protección eficaz contra las vibraciones, por otra parte,

se puede conseguir solamente eliminando o reduciendo

las vibraciones mediante la mecanización de las operaciones que

entrañan tal riesgo. El EPI no resulta eficaz. Análogamente,

el riesgo de dolencias debidas a una sobrecarga física de las extremidades

superiores sólo puede aminorarse con la mecanización.

Es posible influir

en la exposición a sustancias químicas mediante la elección

de una tecnología apropiada (eliminando la utilización

de resinas de formaldehídos y de la formamida) por

medio de un buen mantenimiento (p. ej., de los motores de gasóleo)

y con una ventilación adecuada. A veces resultan muy eficaz la

organización y la adopción precauciones en el régimen

de trabajo, especialmente para la prevención de dermatosis.

El trabajo en lugares subterráneos cuya composición del

aire se desconoce exige una estricta observancia de las normas de seguridad.

No se permitirá la entrada en tales recintos sin portar

equipos respiratorios autónomos. El trabajo debe ejecutarse por

grupos de al menos tres personas —un trabajador se introducirá

en el espacio subterráneo, con aparato de respiración

y cinturón de seguridad, y los otros permanecerán en el

exterior sujetando una cuerda amarrada al trabajador que está

en el interior—. En caso de accidente es necesario actuar con rapidez.

Se han perdido muchas vidas tratando de salvar a la víctima de

un accidente, cuando no se tuvo en cuenta la seguridad del que acudía

al rescate.

Los reconocimientos médicos periódicos antes y después

de la contratación son una parte necesaria de las precauciones

de salud y seguridad de los trabajadores en los túneles. La frecuencia

de los reconocimientos periódicos y el tipo y rango de los reconocimientos

especiales (rayos X, funciones pulmonares, audiometría, etc.)

deben fijarse individualmente para cada obra

y para cada tarea de acuerdo con las condiciones de trabajo.

Antes de iniciar los trabajos subterráneos es preciso efectuar

una inspección del emplazamiento y tomar muestras para planificar

los trabajos de excavación. Una vez que el trabajo está

en

marcha, hay que inspeccionar el tajo diariamente para evitar la caída

del techo o la formación de cuevas. El lugar de trabajo de los

trabajadores solitarios debe inspeccionarse al menos dos

veces en cada turno. Se instalarán equipos contra incendios,

estratégicamente situados a todo lo largo del tramo subterráneo.

Servicios

preventivos sanitarios en la construcción

Pekka Roto

El sector de la construcción constituye del 5 al 15 % de la economía

nacional de la mayoría de los países y generalmente es

una de las tres industrias que arroja el mayor índice de riesgos

de

lesiones laborales. Predominan los riesgos crónicos de salud

laboral que se relacionan a continuación (Comisión de

las Comunidades Europeas 1993):

- Trastornos musculosqueléticos,

sordera laboral, dermatitis y trastornos pulmonares son las dolencias

más comunes producidas por el trabajo.

- Un riesgo acrecentado

de carcinomas del tracto respiratorio y mesoteliomas causados por

exposición al amianto detectados en todos los países

en que existen estadísticas de morbilidad y mortalidad laborales.

- Trastornos causados por una nutrición inadecuada, por el tabaco o por el consumo de alcohol y drogas, que se asocian especialmente con los trabajadores inmigrantes, que representan una proporción considerable de los trabajadores de la construcción en muchos países.

Los servicios de salud preventivos para los trabajadores de la construcción deben planificarse dando prioridad a estos riesgos.

Tipos de servicios

de salud laboral

Los servicios de salud laboral para los operarios de la construcción

se agrupan en tres modelos principales:

- servicios especializados

para trabajadores de la construcción

- asistencia

sanitaria laboral para trabajadores de la construcción prestada

por servicios sanitarios de ámbito más amplio

- asistencia sanitaria prestada voluntariamente por la empresa.

Los servicios

especializados son los más eficaces, pero también son

los más caros en términos de costes directos. La experiencia

en Suecia indica que los índices de lesiones más bajos

en obras de construcción en todo el mundo, y un riesgo muy bajo

de enfermedades laborales entre los trabajadores de la construcción,

vienen asociados con un trabajo de prevención exhaustivo

realizado por servicios especializados. En el modelo sueco, llamado

Bygghälsan, se combinan la prevención médica y técnica.

Bygghälsan funciona por medio de centros regionales y unidades

móviles. Sin embargo, durante la severa recesión económica

de finales del decenio de 1980, Bygghälsan recortó seriamente

sus actividades sanitarias.

En los países en que existe una legislación de salud laboral,

las empresas de construcción generalmente alquilan los servicios

de salud requeridos a compañías que sirven a la industria

en

general. En estos casos, es importante la formación del personal

de salud laboral. Sin un conocimiento específico de las circunstancias

que rodean a la construcción, el personal médico no puede

proporcionar programas preventivos de salud en el trabajo que sean eficaces

para las empresas de construcción.

Algunas grandes compañías multinacionales cuentan con

programas de seguridad y salud en el trabajo bien desarrollados que

forman parte de la cultura de la empresa. Los cálculos comparados

de costebeneficio han demostrado que tales actividades resultan económicamente

beneficiosas. Actualmente, los programas de seguridad laboral son parte

integrante de la gestión de calidad de la mayoría de las

empresas internacionales.

Clínicas

móviles

Dado que las obras de construcción se encuentran a menudo alejadas

de cualquier proveedor de servicios de salud, puede ser necesario recurrir

a unidades móviles que presten estos servicios.

Prácticamente todos los países que tienen servicios de

salud laboral especializados en los trabajadores de la construcción

utilizan unidades móviles para prestar estos servicios. La mayor

ventaja de la unidad móvil es el ahorro de tiempo para acercar

los servicios a las obras. Estos centros de salud móviles están

instalados en un autobús o caravana especialmente equipados y

están adecuados de un modo especial para todo tipo de controles,

como reconocimientos médicos periódicos. Los servicios

móviles deberán tener la precaución de establecer

de antemano acuerdos de colaboración con los proveedores locales

de servicios de salud

para asegurar el seguimiento, evaluación y tratamiento de los

trabajadores, cuyos exámenes hayan dado resultados que puedan

sugerir un problema de salud.

El equipo normal de una unidad móvil incluye un laboratorio básico

con un espirómetro y un audiómetro, un cuarto para entrevistas

y un equipo de rayos X, cuando sea preciso. Es preferible diseñar

unidades modulares como espacios multiuso, de modo que puedan utilizarse

en diferentes tipos de obras. La experiencia finlandesa indica que las

unidades móviles son

también adecuadas para estudios epidemiológicos, que se

pueden incorporar a los programas de salud en el trabajo si se planifican

de antemano adecuadamente.

Contenido de los servicios preventivos de salud en el trabajo

La identificación del riesgo en las obras debe orientar la actividad

médica, aunque este aspecto sólo sea secundario con respecto

a la prevención por medio de un diseño, labor de ingeniería y organización

del trabajo adecuados. La identificación del riesgo requiere un enfoque

pluridisciplinario; ello requiere una estrecha colaboración entre el

personal especializado en salud en el trabajo y la empresa. Una opción

sería una exploración sistematizada de los riesgos en el lugar de trabajo

utilizando listas de comprobación normalizadas.

Los reconocimientos médicos previos al empleo y periódicos se realizan, usualmente, de acuerdo con los requisitos establecidos por la legislación o con las orientaciones facilitadas por las autoridades. El contenido del reconocimiento dependerá del historial de exposiciones de cada trabajador. Los contratos de plazo corto y la frecuente rotación de la mano de obra pueden dar lugar a reconocimientos médicos "frustrados" o "inadecuados", a la pérdida del seguimiento de los resultados o una duplicación injustificada de los reconocimientos médicos. Por tanto, se recomienda la práctica de reconocimientos periódicos regulares para todos los trabajadores. Un reconocimiento de salud tipo debe incluir: un historial de exposiciones, un historial de síntomas y enfermedades con especial énfasis en las dolencias musculosqueléticas y alérgicas, un reconocimiento anatómico básico y pruebas de audiometría, vista, espirometría y presión arterial. Los reconocimientos deben facilitar también consejos sanitarios e información sobre el modo de evitar los riesgos laborales comunes.

Vigilancia y prevención

de problemas clave en los trabajos de construcción

Trastornos

musculosqueléticos y su prevención

Los trastornos musculosqueléticos pueden tener múltiples

orígenes. El estilo de vida, la propensión hereditaria

y el envejecimiento, junto con esfuerzos físicos inadecuados

y lesiones de poca gravedad, son los factores de riesgo comúnmente

aceptados como causa de estos trastornos. Los tipos de problemas musculosqueléticos

se manifiestan de diferentes maneras en las diversas profesiones de

la construcción.

No existe ninguna prueba fiable para predecir el riesgo de un individuo

para contraer un trastorno de este tipo. La prevención médica

de los trastornos musculosqueléticos se basa en la orientación

sobre el estilo de vida y cuestiones ergonómicas. Los reconocimientos

previos al empleo y periódicos pueden utilizarse a este fin.

Las pruebas generales de resistencia y las radiografías rutinarias

del sistema esquelético no tienen un valor específico

para la prevención. En su lugar, la detección temprana

de síntomas y un historial detallado de los síntomas

musculosqueléticos pueden utilizarse como base para la terapia.

Un programa que realiza periódicamente sondeos de síntomas

para identificar los factores laborales que se pueden

cambiar ha demostrado su eficacia. A menudo, los trabajadores que han

estado expuestos a fuertes cargas o esfuerzo físico creen que

el trabajo les mantiene en forma. Varios estudios han

demostrado que tal presunción no es cierta. Por tanto, es importante

que en el contexto de los reconocimientos médicos, se informe

a los sujetos del examen sobre las maneras adecuadas

de mantener su aptitud física. El tabaco se ha asociado con la

degeneración del disco lumbar y las lumbalgias. Es por ello que

en los reconocimientos médicos periódicos es preciso incluir

también información y tratamientos antitabaco (Proyecto

de educación sobre la práctica de fumar y los riesgos

en el trabajo, 1993).

Pérdida de audición motivada por el ruido en el

trabajo

La prevalencia de la pérdida de audición motivada por

el ruido varía entre las profesiones de la construcción,

y depende de los niveles y duración de la exposición. En 1974, menos

del 20 % de los trabajadores suecos de la construcción de 41 años de

edad tenían una audición normal en ambos oídos. La implantación de un

programa exhaustivo de conservación del oído aumentó la proporción de

trabajadores con audición normal, dentro del mismo grupo, a casi un

40 % al final del decenio de 1970. Estadísticas efectuadas en la Columbia

Británica, Canadá, han mostrado que los trabajadores de la construcción

generalmente sufren una pérdida de oído importante después de trabajar

más de 15 años en su oficio (Schneider et al. 1995). Se cree que algunos

factores pueden aumentar la propensión a la pérdida del oído en el trabajo

(neuropatía diabética, hipercolesterolemia y exposición a ciertos disolventes

ototóxicos). Las vibraciones en todo el cuerpo y el hábito de fumar

también pueden tener un efecto aditivo.

Es aconsejable

un programa de conservación del oído a gran escala dentro

del sector de la construcción. Este tipo de programa requiere

no sólo la colaboración a nivel de obra, sino también

una legislación que lo apoye. Los programas de conservación

del oído deben estar especificados en los contratos de trabajo.

La pérdida de audición en el trabajo es reversible en

los primeros 3 ó 4 años siguientes a la exposición

inicial. Una detección temprana de la pérdida de audición

facilita las posibilidades

de prevención. Se recomiendan pruebas regulares para detectar

los cambios lo antes posible y para motivar a los trabajadores en su

autoprotección. En el transcurso de las pruebas, a los trabajadores

expuestos se les debe instruir en los principios de protección

individual, así como en el mantenimiento y el empleo adecuado

de los medios de protección.

Dermatitis

profesional

La dermatitis profesional se puede evitar principalmente con medidas

higiénicas. El manejo adecuado del cemento húmedo y la

protección de la piel son medidas de higiene eficaces. Durante

los reconocimientos médicos es importante recalcar la importancia

de evitar el contacto de la piel con el cemento húmedo.

Enfermedades pulmonares profesionales

La asbestosis, la silicosis, el asma y la bronquitis profesionales pueden

encontrarse entre los trabajadores de la construcción, dependiendo

de sus anteriores exposiciones en el trabajo (Instituto finlandés

de salud en el trabajo 1987).

No existe ningún método médico para evitar el desarrollo

de carcinomas después de la exposición suficiente de una

persona al amianto. Las radiografías de pecho regulares, cada

tres años, son la recomendación de vigilancia médica

más común; hay pruebas de que el reconocimiento por rayos

X mejora las perspectivas en el cáncer de pulmón (Strauss,

Gleanson y Sugarbaker 1995). La espirometría y la información

antitabaco se incluyen normalmente

en los reconocimientos médicos periódicos. No existen

ensayos para hacer un diagnóstico precoz de tumores malignos

relacionados con el amianto.

Los tumores malignos y otras enfermedades pulmonares relacionadas con

la exposición al amianto son ampliamente infradiagnosticados.

Por tanto, muchos trabajadores de la construcción que tendrían

derecho a indemnización se quedan sin ellos. Al final del decenio

de 1980 y a principios del decenio de 1990, en Finlandia se realizó

un chequeo a escala nacional

de los trabajadores expuestos al amianto. El chequeo reveló que

tan sólo a un tercio de los trabajadores que padecían

enfermedades relacionadas con el amianto y con acceso a los servicios

de salud en el trabajo se les habían diagnosticado con anterioridad

(Instituto finlandés de salud en el trabajo 1994).

Necesidades

especiales de los trabajadores inmigrantes